Prześlij opinię

Nowoczesny mieszalnik pneumatyczny IBC: zautomatyzowany system sterowania wyznacza nowy trend mieszania przemysłowego

2024.06.26

2024.06.26

Wiadomości branżowe

Wiadomości branżowe

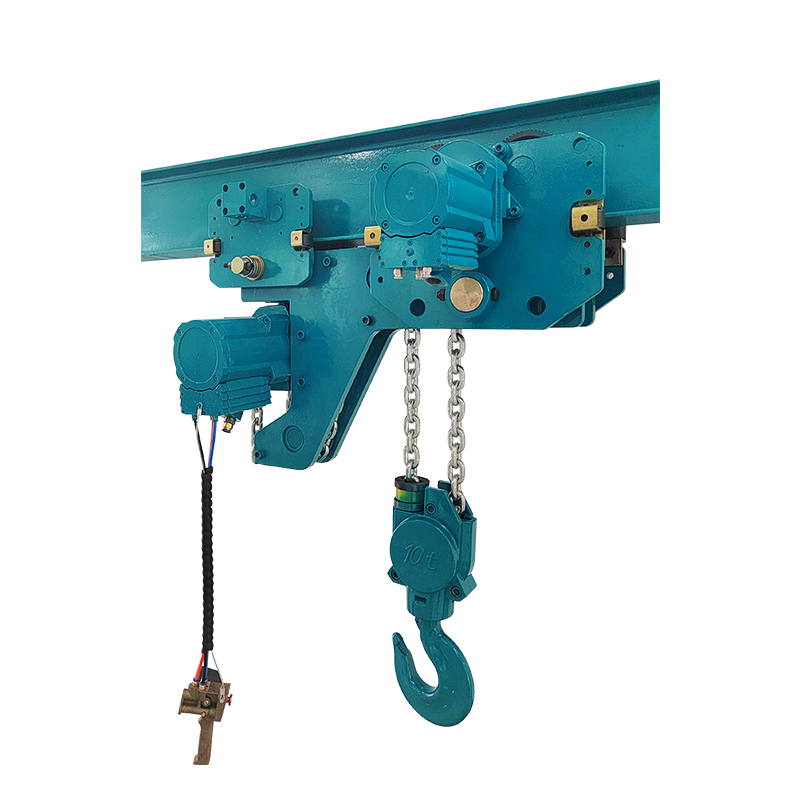

W nowoczesnej produkcji przemysłowej proces mieszania jest często kluczowym ogniwem wielu procesów produkcyjnych. Aby zapewnić jakość i efektywność produkcji produktu, wymagania dotyczące wydajności urządzeń mieszających są coraz wyższe. W ostatnich latach, wraz z szybkim rozwojem technologii automatyzacji, wiele nowoczesnych mieszalników pneumatycznych IBC zostało wyposażonych w zaawansowane zautomatyzowane systemy sterowania, które nie tylko poprawiają dokładność i wydajność mieszania, ale także realizują zdalny monitoring i sterowanie, wprowadzając rewolucyjne zmiany w przemyśle mieszanie.

1. Podstawowe funkcje zautomatyzowanych systemów sterowania

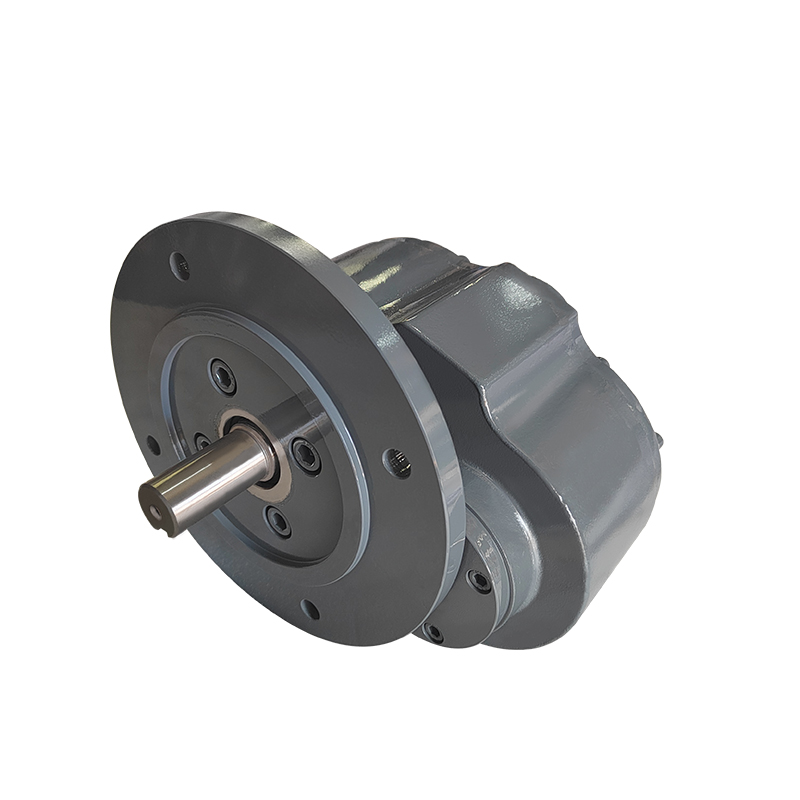

Zautomatyzowany system sterowania nowoczesnym Mieszalniki pneumatyczne IBC integruje szereg zaawansowanych technologii, w tym technologię czujników, technologię analizy danych, technologię przetwarzania w chmurze itp. Technologie te razem stanowią rdzeń systemu sterowania, umożliwiając monitorowanie w czasie rzeczywistym różnych parametrów procesu mieszania, takich jak np. prędkość mieszania , temperatura, poziom cieczy itp. i automatycznie dostosowuje się zgodnie z ustawionymi wymaganiami procesu.

Ponadto zautomatyzowany system kontroli ma również potężne możliwości przetwarzania i analizy danych. Analizując i przetwarzając w czasie rzeczywistym ogromne ilości danych generowanych podczas procesu mieszania, system może szybko wykryć potencjalne problemy i ryzyko oraz automatycznie podjąć odpowiednie działania, aby interweniować i dostosować się, aby zapewnić bezpieczeństwo i stabilność procesu mieszania.

2. Zalety zdalnego monitorowania i sterowania

Tradycyjny sprzęt mieszający często wymaga ręcznej obsługi i monitorowania na miejscu, co nie tylko zwiększa koszty pracy, ale także łatwo wpływa na niego czynnik ludzki. Zautomatyzowany system sterowania nowoczesnych mieszalników pneumatycznych IBC umożliwia zdalne monitorowanie i sterowanie, a użytkownicy mogą monitorować i zarządzać urządzeniami mieszającymi w dowolnym miejscu i czasie za pomocą telefonów komórkowych, komputerów i innych urządzeń końcowych.

Zaletą zdalnego monitorowania i sterowania jest to, że umożliwia użytkownikom wgląd w stan pracy i produkcji sprzętu mieszającego w czasie rzeczywistym oraz wykrywanie i rozwiązywanie problemów na czas. Jednocześnie, dzięki zdalnemu sterowaniu, użytkownicy mogą w dowolnym momencie dostosować parametry mieszania do potrzeb produkcji, aby osiągnąć bardziej elastyczne i wydajne zarządzanie produkcją.

3. Praktyczne zastosowanie w poprawie efektywności produkcji

W praktycznych zastosowaniach zautomatyzowany system sterowania nowoczesnych mieszalników pneumatycznych IBC osiągnął niezwykłe wyniki. Po pierwsze, precyzyjna kontrola parametrów mieszania przez zautomatyzowany system kontroli może zapewnić jakość i konsystencję produktu. Po drugie, dzięki realizacji zdalnego monitorowania i sterowania, użytkownicy mogą wygodniej zarządzać produkcją i kierować nią, co poprawia efektywność produkcji. Wreszcie zautomatyzowany system kontroli może również znacznie obniżyć koszty pracy i zmniejszyć wpływ czynnika ludzkiego na produkcję.

Biorąc za przykład mieszalnik pneumatyczny IBC zakładu chemicznego, po wyposażeniu urządzenia w zaawansowany system automatycznego sterowania, realizuje on nie tylko precyzyjną kontrolę procesu mieszania, ale także realizuje kompleksowe zarządzanie procesem produkcyjnym poprzez zdalny monitoring i kontrola. Według statystyk po oddaniu sprzętu do użytku wydajność produkcji wzrosła o ponad 30%, a jakość produktu uległa znacznej poprawie.

IV. Wniosek

Dzięki ciągłemu rozwojowi i udoskonalaniu technologii automatyzacji, system automatycznego sterowania nowoczesnych mieszalników pneumatycznych IBC będzie stawał się coraz bardziej popularny i dojrzały. W przyszłości mamy powody wierzyć, że te zaawansowane systemy sterowania zapewnią większą wygodę i korzyści mieszaniu przemysłowemu oraz będą promować postęp i rozwój całej produkcji przemysłowej.