Prześlij opinię

O nas

Firma od wielu lat angażuje się w innowacje produktowe, skupiając się na aktualizacji i modernizacji silników pneumatycznych. Dzięki doskonałym pomysłom i ciągłym inwestycjom zbudowała kreatywny zespół projektowy i zaprojektowała wiele innowacyjnych produktów pneumatycznych. Obecnie posiada niezależną wiedzę Własność intelektualna praw i uzyskała ponad 30 patentów na swoje produkty.

Główne produkty firmy obejmują silniki pneumatyczne oraz szereg produktów, takich jak: wciągniki pneumatyczne, wciągarki pneumatyczne, mieszalniki pneumatyczne, emulgatory pneumatyczne, pompy pneumatyczne przeciwwybuchowe, mieszalniki pneumatyczne, wentylatory pneumatyczne oraz urządzenia automatyki przemysłowej. Inżynieria układów sterowania pneumatycznego jest opracowywana na podstawie konkretnych potrzeb produkcyjnych.

Firma ściśle przestrzega systemu zarządzania jakością ISO9001 w zakresie projektowania, produkcji, montażu i testowania produktów. Dzięki wysiłkom wszystkich pracowników firma przeszła międzynarodowy certyfikat systemu jakości ISO9001. Dzięki ścisłym procedurom i audytom o wysokim standardzie firma pomyślnie uzyskał certyfikat „Narodowego Przedsiębiorstwa High-tech”. Gaston stopniowo zmierza w kierunku internacjonalizacji, wykorzystując własną siłę i globalną wizję.

Użytkownicy o różnych potrzebach zawsze będą stanowić podstawę naszych działań i siłę napędową, która skłania nas do ciągłego przekraczania samych siebie i dążenia do innowacji! Gaston z niecierpliwością oczekuje szczerej współpracy z przyjaciółmi z różnych środowisk w kraju i za granicą, aby wspólnie tworzyć wspaniałe rzeczy!

Trwałość, na którą możesz liczyć

Precyzja i wydajność

Zamiast konwencjonalnych obrabiarek używamy maszyn CNC typu szwajcarskiego.

Szwajcarskie maszyny CNC łączą te funkcje w jednym warsztacie: toczenie, frezowanie, wiercenie, itp.

Zalety:

·Wysoka precyzja

·Wysoka wydajność

·Zredukuj liczbę etapów procesu do minimum

·Zmniejsz koszty pracy

Kontrola jakości

Kompletne laboratorium testowe

Wprowadziliśmy systemy kontroli żywotności narzędzi i kompensacji zużycia, współrzędnościowe maszyny pomiarowe (CMM) i inny precyzyjny sprzęt testowy, aby kompleksowo przetestować dokładność wymiarową, jakość powierzchni, wydajność dynamiczną i inne kluczowe wskaźniki urządzeń pneumatycznych, aby mieć pewność, że każde urządzenie spełnia rygorystyczne wymagania jakościowe. wymagania.

Certyfikat Honorowy

Najnowsze wiadomości

-

Wiadomości branżowe 2025-09-08

In modern industrial production systems, the performance of power units directly determines the e...

Zobacz więcej -

Wiadomości branżowe 2025-09-01

In modern industry, the choice of power transmission equipment directly impacts production effici...

Zobacz więcej -

Wiadomości branżowe 2025-08-22

Na Rozległej Arenie terazoczesnej ProdukCji Przysłoweej wyposażerie Podnosenia Jest Niezbędnym „B...

Zobacz więcej -

Wiadomości branżowe 2025-08-15

W Nowoczysnej ProdukCji Przysłowej sprzęt Miksujący JEST PODSTAWOWYM Elementem Obługi Materialobi...

Zobacz więcej -

Wiadomości branżowe 2025-08-08

W Złożonych scenariusz Transportu Płynów W Produkcii Przysłowej, pomppy pneumatycz ze stali n...

Zobacz więcej

Skontaktuj się z nami teraz

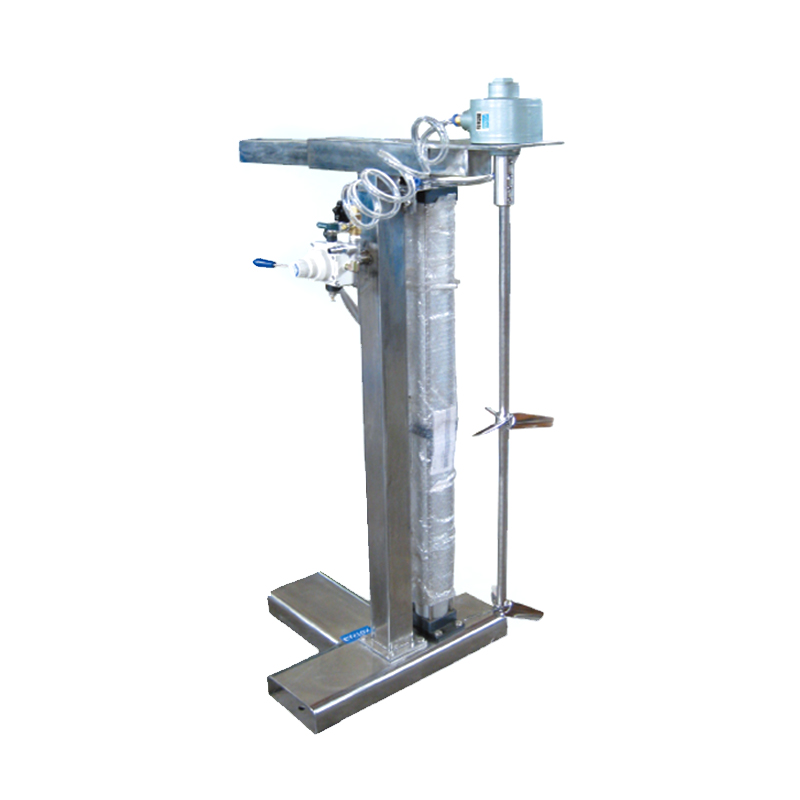

Jednokolumnowy mieszalnik pneumatyczny Wiedza branżowa

Biorąc pod uwagę potrzeby przemysłu farmaceutycznego w zakresie precyzyjnego mieszania, w jaki sposób jednokolumnowy mieszalnik pneumatyczny może zapewnić jednorodność mieszania i spełnić wymagania dotyczące czyszczenia i aseptyki GMP (Dobra Praktyka Produkcyjna)?

Ze względu na potrzeby przemysłu farmaceutycznego w zakresie precyzyjnego mieszania, Jednokolumnowy mieszalnik pneumatyczny musi podjąć szereg środków, aby zapewnić jednorodność mieszania i spełnić wymagania dotyczące czyszczenia i aseptyki GMP (Dobra Praktyka Produkcyjna). Poniżej przedstawiono kilka konkretnych praktyk i sugestii:

1. Zapewnij równomierność mieszania

Zoptymalizuj projekt mieszania:

Struktura i prędkość mieszadła: Zaprojektuj rozsądny kształt mieszadła i kąt łopatek oraz dopasuj odpowiednią prędkość, aby zapewnić pełne wymieszanie materiałów podczas procesu mieszania i osiągnięcie wymaganej jednorodności.

Projekt komory mieszania: Zoptymalizuj strukturę komory mieszania, np. stosując odpowiednią objętość i kształt, aby zmniejszyć martwe narożniki i pozostałości oraz poprawić wydajność mieszania.

Precyzyjna kontrola:

Sterowanie silnikiem pneumatycznym: Użyj precyzyjnego układu sterowania silnikiem pneumatycznym, aby uzyskać precyzyjną regulację prędkości mieszania w celu spełnienia potrzeb mieszania różnych materiałów.

Kontrola czasu mieszania: Zgodnie z charakterystyką materiału i danymi eksperymentalnymi należy ustawić rozsądny czas mieszania, aby zapewnić jednorodność mieszania spełniającą wymagania.

Monitorowanie i informacje zwrotne:

System monitorowania online: Zainstaluj system monitorowania online, aby monitorować w czasie rzeczywistym różne parametry procesu mieszania, takie jak temperatura, ciśnienie, czas mieszania itp., aby zapewnić stabilność i kontrolę procesu mieszania.

Pobieranie próbek i testowanie: Regularnie pobieraj próbki i testuj zmieszane materiały oraz sprawdzaj, czy jednorodność mieszania spełnia standardy poprzez analizę laboratoryjną.

2. Spełnij wymagania dotyczące czyszczenia i sterylności GMP

Wybór materiału wyposażenia:

Materiały odporne na korozję: Do produkcji mieszadeł i komór mieszania należy używać materiałów odpornych na korozję, które spełniają wymagania GMP, takich jak stal nierdzewna, aby uniknąć reakcji chemicznych lub zanieczyszczenia w przypadku kontaktu materiałów ze sprzętem.

Konstrukcja łatwa w czyszczeniu: Stosuj konstrukcje konstrukcyjne, które można łatwo zdemontować i wyczyścić, takie jak odłączane mieszadła, gładkie ścianki wewnętrzne komór mieszania itp., aby ułatwić czyszczenie i dezynfekcję.

Czyszczenie i dezynfekcja:

Procedury czyszczenia: Opracuj szczegółowe procedury czyszczenia, w tym wybór środków czyszczących, etapy czyszczenia, czas czyszczenia itp., aby zapewnić dokładne oczyszczenie wewnętrznych i zewnętrznych powierzchni sprzętu bez pozostałości.

Dezynfekcja: Do dezynfekcji sprzętu należy stosować odpowiednie metody dezynfekcji, takie jak stosowanie środków dezynfekcyjnych, takich jak alkohol i czwartorzędowe sole amoniowe, lub łączenie metod dezynfekcji fizycznej, takich jak promienie ultrafioletowe i ozon, w celu zabicia lub usunięcia mikroorganizmów na powierzchni sprzętu.

Kontrola środowiska:

Pomieszczenie czyste: Umieść jednokolumnowy mieszalnik pneumatyczny w czystym pomieszczeniu, które spełnia wymagania GMP i zmniejsz zakłócenia pochodzące z zewnętrznych źródeł zanieczyszczeń, kontrolując parametry, takie jak temperatura w pomieszczeniu, wilgotność i czystość powietrza.

Obsługa przez personel: Operatorzy muszą przejść profesjonalne szkolenie i nosić sprzęt ochronny, taki jak czysta odzież i rękawice, aby zmniejszyć zanieczyszczenie sprzętu.

Weryfikacja i zapisy:

Weryfikacja czyszczenia: Weryfikacja czyszczenia jest przeprowadzana regularnie w celu zapewnienia, że czystość sprzętu spełnia wymagania, poprzez symulację operacji czyszczenia w rzeczywistym procesie produkcyjnym i pobieranie próbek w celu sprawdzenia efektu czyszczenia.

Zarządzanie dokumentacją: Stwórz kompletny system zarządzania dokumentacją, szczegółowo rejestruj procesy czyszczenia, dezynfekcji i konserwacji sprzętu i przechowuj je odpowiednio do wykorzystania w przyszłości.